В домашних условиях чаще всего возникает потребность сварки медных, при монтаже отопительных систем и водопроводов. Медь представляет собой хороший

В домашних условиях чаще всего возникает потребность сварки медных, при монтаже отопительных систем и водопроводов. Медь представляет собой хороший

В домашних условиях чаще всего возникает потребность сварки медных, при монтаже отопительных систем и водопроводов. Медь представляет собой хороший материал для водопроводных труб, потому что имеет гладкую поверхность, не поддается коррозии, обеспечивает хороший ток воды, не имеет вредных веществ в составе, не зарастает отложениями и обладает бактерицидными свойствами. Медные водопроводы способны прослужить очень долго, не меньше 50 лет.

Содержание:

- Сварка цветных металлов

- Свойства меди

- Газовая сварка меди

- Аргонодуговая сварка меди

- Пайка меди

- Виды припоев

- Флюсы при сварке

Сварка цветных металлов

Сварка представляет собой процесс образования неразъёмных соединений с помощью установления между свариваемыми элементами межатомных связей при их частичном или общем нагреве, либо пластическом деформировании. Для производства сварки принято использовать разные источники энергии: лазерное излучение, газовое пламя, электрическую дугу, электронный луч, ультразвук и трение.

Сварка цветных металлов существенно отличается от процедуры сварки сталей, потому что цветные металлы обычно отличаются более высокой теплопроводностью и реагируют в расплавленном состоянии с газами, которые содержатся в атмосферном воздухе. Чтобы исключить возникновение подобных негативных последствий, необходимо более тщательно выбирать сварочные материалы, подготавливать детали к сварке и строго следовать инструкции сварки.

Развитие технологий в настоящее время позволяет провести сварку не только на промышленных и производственных предприятиях, но и в космосе, под водой и в домашних условиях на открытом воздухе. Однако процедура сварки цветных металлов, в том числе и технология сварки меди, является достаточно специфичной и зависит во многом от физико-механических свойств материала.

Свойства меди

Медь используется для изготовления трубопроводов для разных машин, сосудов, химической аппаратуры, токопроводящих частей и разных деталей. Данный материал характеризуется высокой электро- и теплопроводностью, а также устойчив к коррозии. Технология сварки меди является достаточно сложным процессом.

Трудности процедуры вызваны склонностью меди к окислению в расплавленном состоянии с образованием тугоплавкого окисла и поглощению газов, значительной теплопроводностью, высоким показателем линейного расширения меди при нагревании, который в полтора раза выше, чем у стали, а также повышенной текучестью.

Свариваемость меди ухудшается в результате наличия в ней висмута, серы, свинца и кислорода. Свинец и висмут придают этому цветному металлу красноломкости и хрупкости, в форме закиси меди кислород вызывает формирование трещин и хрупких прослоек металла в области термического влияния.

На процедуру сварки меди в домашних условиях влияние оказывает кислород, который поглощается из атмосферы. Но, тем не менее, медные изделия широко используются в разных отраслях промышленности, поэтому было создано несколько методик сваривания данного металла.

Газовая сварка меди

При условиях соблюдения технологии процедуры медь отлично сваривается газовыми баллонами, что заправлены ацетиленом. Если выполнить сварку по всем правилам и после этого проковать шов, то вы получите сварное соединение высокого качества. При этом предел прочности шва достигает 17-22 кгс на квадратный миллиметр, когда максимальный предел прочности меди будет 22-23 кгс на миллиметр квадратный.

Так как теплопроводность меди достаточно высокая (в пять раз больше железа), необходимо для ее сварки пламя повышенной мощности: 150 л/час, если толщина материала меньше 10 миллиметров и 200 л/час при толщине больше 10 миллиметров. При сварке более толстых агрегатов нужно вести сварку с помощью двух горелок. Одну из них, мощностью 150-200 л/час, используйте для подогрева. Вторая горелка мощностью 100 л в час нужна для самой сварки заготовок.

Для уменьшения отвода теплоты снизу и сверху свариваемого металла рекомендуется проложить листы асбеста. Принято применять при данном способе сварки меди восстановительное пламя, ядро которого ориентировано к кромкам металла почти под прямым углом. Чтобы уменьшить формирование закиси меди и предотвратить образование горячих трещин, необходимо вести сварку максимально быстро, без перерывов. При этом строго следите за сохранением восстановительного пламени.

Непосредственно перед сваркой деталей из меди не применяются прихватки. Сварку изделия обязательно следует выполнять в специальном сборочно-сварочном приспособлении. В качестве присадки при сварке используйте проволоку из электротехнической меди, или металла, который содержит раскислители: не больше 0,2% фосфора и близко 0,15-0,3% кремния. Максимально допустимый диаметр проволоки присадочной – 8 миллиметров.

При сварке распределять тепло необходимо таким способом, чтобы плавилась проволока ранее кромок основного металла. Присадочный материал при этом будет наплавляться на кромки, что начинают плавиться. Скос кромок на листах с толщиной больше 3 миллиметров выполняют под острым углом 45 градусов. Перед сваркой кромки необходимо зачистить до блеска свежего металла, либо протравить с помощью раствора азотной кислоты с промывкой в воде.

Для правильного применения газовых баллонов, нужно просмотреть видео о сварке меди. Чтобы измельчить зерна наплавленного металла и повысить плотность сварных швов после сварки материал, который имеет толщину до 5 миллиметров, проковывают в холодном состоянии, а медь толщиной больше 5 миллиметров – при температуре плюс 200-300 градусов.

Шов подвергают отжигу после проковки шов при температуре порядка 500-550 градусов по Цельсию с быстрым охлаждением водой. Чтобы предотвратить образование трещин, нельзя вести проковку при температуре больше 500 градусов, потому что медь становится хрупкой при таких температурах.

Аргонодуговая сварка меди

Дуговую сварку плавлением широко применяют для создания медных сварных конструкций. С целью получения высококачественного сварного шва рекомендуется использовать защитные газы, в качестве которых выступает аргон высшего сорта или смесь аргона и гелия (50-75% аргона). Дуговую сварку меди на производстве и в домашних условиях чаще всего производят вольфрамовым электродом.

В качестве присадки необходимо использовать узкую профилированную проставку или проволоку, которая закладывается встык. Сварка меди аргоном вольфрамовым неплавящимся электродом отличается хорошей устойчивостью дуги. Применяют ручную дуговую сварку меди при соединении агрегатов небольшой толщины (до 4 миллиметров) и в труднодоступных местах.

Сварку вольфрамовым электродом выполняют при постоянном токе. Электрод должен быть сориентированным строго в плоскости стыка. В случае сварки металла, который имеет толщину больше 4-5 миллиметров, нужно его предварительно подогреть до плюс 300-400 градусов. Перед сваркой рекомендуется кромки основного металла и электродную проволоку зачистить до свежего металла.

Медь, которая имеет толщину до 5-6 миллиметров, можно варить без проведения разделки кромок. При сварке заготовок с толщиной 2 - 3 миллиметра не требуется проводить подогрев основного металла. А вот техника электросварки меди толще 4 миллиметров подразумевает подогрев до плюс 300-400 градусов. Технология сварки цветного металла, в том числе и меди, и сплавов допускает применение плавящихся электродов.

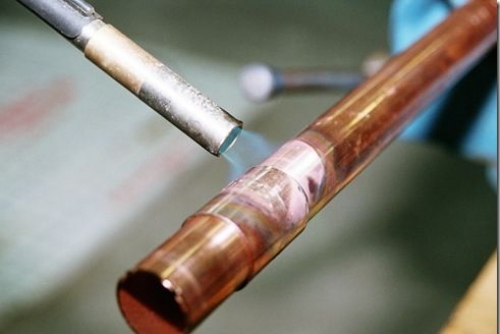

Пайка меди

Медь в отличие от стали целесообразнее в большинстве случаев паять, чем сваривать. Особенно, если речь идет о тонкостенных медных трубах, которые используются для разных систем – отопительных, водопроводных, газовых и холодильных. Это обусловливается рядом особенностей сварки меди.

При определенных стараниях совершить пайку меди сможет даже начинающий мастер, в то время как без основательной подготовки сварить ее вряд ли удастся. Пайка структуру металла не изменяет, не нуждается в дорогостоящем оборудовании, как того требует процедура сварки.

Паяные соединения при строжайшем соблюдении технологии и использовании подходящих материалов получаются довольно прочными и термостойкими для выдерживания предназначенной им механической и тепловой нагрузки.

При пайке меди принято использовать нахлесточные типы соединений, которые позволяют обеспечить высокую прочность конструкций даже в ситуации, если были использованы мягкие припои, которые обладают относительно малой прочностью. Для обеспечения удовлетворительного уровня прочности паяного соединения вы должны обеспечить нахлест не меньше 5 миллиметров. На практике обычно применяют более высокие значения для обеспечения хорошего запаса прочности.

Виды припоев

Сплавы меди и сам металл можно паять высокотемпературной и низкотемпературной пайкой. Существует много оборудования для сварки меди и её пайки, а также разнообразных твердых и мягких припоев, которые обеспечивают хорошее качество пайки деталей и труб. Предпочтительным для низко- и высокотемпературной паек считается применение припоя и флюса одного производителя.

Низкотемпературные припои

Применение низкотемпературных припоев позволяет совершать пайку при температуре, мало влияющей на прочность меди, однако предоставляет швы с плохими механическими характеристиками. Припой для высокотемпературной пайки обеспечивает большую прочность швов и допускает высокие температуры эксплуатации системы. Однако вместе с этим совершается отжиг меди, и необходим больший навык, потому что металл легко пережечь.

Низкотемпературная пайка считается наиболее востребованной в отоплении и водоснабжении. Учитывая большую площадь контакта элементов трубопроводов, низкотемпературные припои способны обеспечить достаточную прочность соединений.

Существуют следующие низкотемпературные бессвинцовые припои, что гарантируют достаточно высокое качество медной пайки: сплавы олова с медью, сурьмой, висмутом, серебром, селеном. Львиную долю в них (до 97%) составляет олово, остальное припадает на другие элементы. Для низкотемпературной пайки данного металла вообще-то подходят и пропои свинцово-оловянные, но если нужно паять трубопровод для питьевой воды, то рекомендуется от них отказаться из-за вредных качеств свинца.

Обладают самыми лучшими технологическими свойствами серебросодержащие припои, к примеру, S-Sn97Ag3, который содержит 97% олова и всего лишь 3% серебра. Немного худшими, но все равно удовлетворительными качествами обладают припои медьсодержащие, включая и S-Sn97Cu3, в котором присутствует 97% олова.

Практике известны и трехкомпонентные припои, которые содержат олово (95,5%), медь (0,7%) и серебро (3,8%). Универсальным и широко применяемым припоем является оловянно-медный. Однако такое вещество имеет один существенный недостаток - высокую стоимость. Подобные составы припоев отвечают за хорошее качество швов и высокую прочность, долговечность и надежность систем водоснабжения и отопления.

Высокотемпературные пропои

К высокотемпературным припоям рекомендуется прибегать только в случае, когда в этом имеется особая потребность. К примеру, если необходимо эксплуатировать паяный трубопровод при высокой (выше плюс 110 градусов) температуре - в отопительной системе с использованием пара, что отличается высоким давлением.

Для пайки газопровода из медных труб используется исключительно высокотемпературная пайка, потому что предоставляет соединение с наибольшим уровнем прочности и надежности, а вот низкотемпературную пайку в газоснабжении не используют.

В случае пайки медных изделий между собой медно-фосфорные припои не нуждаются в обязательном применении флюсов. Еще одно достоинство этого припоя: параметры термического расширения меди паяемых деталей и пропоя почти идентичны. Большое распространение – за самофлюсующимся припоем, который состоит из 92% меди, около 6% фосфора и 2% серебра. Все твердые припои выпускаются в форме твердого прутка.

В связи с хрупкостью данного соединения, которая возникает из-за химических реакций фосфора с определенными металлами, медно-фосфорные припои нельзя применять для пайки цветного металла с содержанием никеля больше 10%. Также устанавливать данные припои не рекомендуется для пайки бронзы алюминиевой. Не рекомендуется их применять и при пайке чугуна и стали.

Флюсы при сварке

При сварке и пайке рекомендуется применять специальные аппараты для сварки меди и флюсы, которые защищают расплавленный металл от окисления, растворяют и превращают образовавшиеся окислы в шлаки. Их вносят в сварочную ванну. Помимо этого, флюсами покрывают концы кромки свариваемых агрегатов и присадочных прутков, а также обратную сторону основного металла.

Для низкотемпературной пайки в качестве флюсов преимущественно применяются составы, которые содержат хлорид цинка. Но при покупке флюса необходимо особое внимание уделять его составу. Флюсы состоят из буры прокаленной, кремниевой кислоты, кислого фосфорнокислого натрия и древесного угля.

Существует много эффективных флюсов для пайки меди, нужно попросту приобрести любой предназначенный для этого состав. К примеру, флюс F-SW 21 или канифольная вазелиновая паста, которая состоит из канифоли, технического вазелина или хлористого цинка. Паста считается самой удобной формой для нанесения на деталь.

Теперь вы поняли, что сварка меди отличается от процедуры сварки других металлов в виду особенностей данного материала. В некоторых случаях целесообразнее проводить пайку меди. С целью раскисления металла и удаления в шлак окислов, которые образуются при плавлении меди, рекомендуется использовать припои и флюсы.